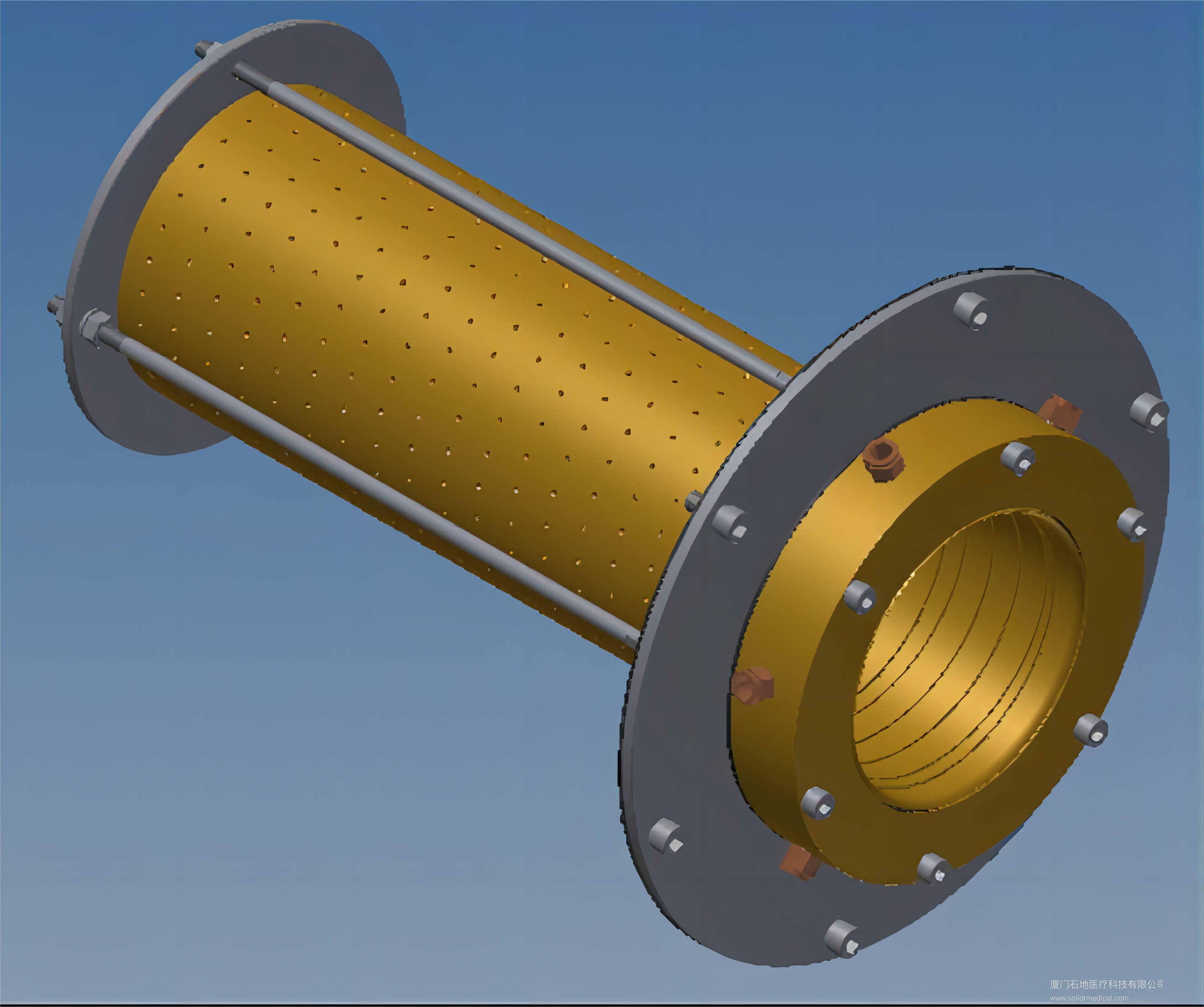

生产管材定径套尺寸的大小应该根据管材的尺寸、塑料的收缩以及生产时候的牵引比来进行确认,定径套是一个环形或者圆筒形的设备,其内部通常由一定的锥度和圆弧,以适应不同规格和形状的管材。由于在挤出的过程中,影响塑料的材料收缩率的因素有很多,不同挤出压力、不同的冷却条件、不同管材的壁厚都会导致材料的收缩率不同,当确定定径套的尺寸规格时,需要考虑以下因素:

1. 冷却条件:定径套的长度和形状设计需要考虑管道的冷却条件。如果管道的冷却速度过慢,可能会导致材料在定径套内过度冷却,从而产生过大的收缩率。因此,在设计定径套时,需要考虑到材料的收缩率,以及管道的冷却速度和定径套的长度。例如,如果管道的直径为100毫米,长度为100毫米,冷却时间为60秒,则定径套的长度可能需要比管道长20%左右。

2. 材料类型:不同的塑料材料具有不同的收缩率和硬度,因此在设计定径套时需要考虑到这些因素。例如,一些硬度较高的材料可能需要更长的定径套来确保管道的形状和尺寸正确。根据不同的材料类型,定径套的长度和形状也需要进行相应的调整。

3. 挤压速度:定径套的长度和形状会影响挤压速度。如果定径套过长或太窄,可能会导致管道挤出速度减慢,从而影响生产效率。因此,在设计定径套时需要考虑到挤压速度的要求。例如,如果管道的挤压速度为100毫米/秒,定径套的长度可能需要比管道长2倍左右。

4. 模具设计:定径套的设计需要与模具的设计相配合。如果模具口的设计不合理,可能会导致定径套的形状和尺寸不正确,从而影响管道的形状和尺寸。因此,在设计定径套时需要考虑到模具口的设计。例如,如果模具口的直径为100毫米,定径套的内径可能需要比模具口大0.2%左右。

下面给出不同直径、不同壁厚的PPR管材挤出定径套的尺寸作为参考:

管材规格 | 定径套孔直径/mm | |

管材直径/mm | 管材壁厚/mm | |

20 | 4-5 | 21 |

2-3.2 | 21.12 | |

40 | 4-5 | 41 |

2-3.2 | 41.7 | |

63 | 4-5 | 65 |

2-3.2 | 65.7 | |

110 | 4-5 | 114.3 |

2-3.2 | 114.5 | |