(一)什么是注塑制品缺陷——气泡

注塑制品的气泡是指在进行注塑成型的过程中,注塑原料在高温高压下受到挤压,形成一种空腔的结构,这些气泡通常有空气、湿气或者挥发物质组成,被困在了塑料原料中。这种气泡通常是在制品的表面或者内部出现,对其外观和使用性能产生负面影响,如表面粗糙、不平整、不光泽等;如果气泡出现在内部,可能会使制品变得更加脆弱,降低其耐用性。

(二)气泡产生的原因

1. 塑料原料问题:原料不纯或受污染、含有水分、挥发性物质或分解产物,这些物质在高温高压下会被加热并蒸发成气体,形成气泡。

* 塑料原料可能含有杂质,如水分、挥发性物质或其他化学成分。在高温高压下,这些物质会转化为气体,无法从塑料制品中排出,从而形成气泡。

* 受污染的塑料原料可能含有未知的杂质或污染物,影响了塑料原料的纯净度。这些污染物可能是固体、液体或气体,都会导致塑料制品中产生气泡。

2. 塑料原料添加剂问题:某些添加剂(如增塑剂、润滑剂)在高温高压下容易发生蒸发分解,产生气泡。

* 某些添加剂在高温高压下容易发生蒸发分解,形成气体残留在塑料制品中,形成气泡。

* 这些添加剂可能是增塑剂、润滑剂或其他化学成分,它们的作用是改变塑料原料的物理性能或加工特性。

* 在高温高压下,这些添加剂可能会分解成气体,无法从塑料制品中排出,从而形成气泡。

3. 注塑工艺问题:注射速度过快、注射量过大、保压时间过短,导致气泡的产生。料筒内的气体没有足够的时间及时排除。

* 注射速度过快会导致塑料原料在料筒内停留时间过短,无法充分融化混合,形成气泡。

* 注射量过大也会使料筒内空气和其他气体没有足够的时间排除,从而残留在塑料制品中形成气泡。

* 保压时间过短会导致塑料原料没有足够的时间填充整个模具,同时也会使料筒内的气体没有足够的时间及时排除。

4. 模具问题:模具内表面存在缺陷,或者模具材料吸湿性强,或者模具开口处密封不严,这些都会导致模具内的气体难以从模具中排出,形成气泡。

* 模具内表面可能存在划痕、粗糙或沉积物等缺陷,导致塑料原料在填充模具时产生湍流和团聚,从而形成气泡。

* 如果模具材料吸湿性强,水分和其他物质会吸附在模具内表面,影响塑料原料的流动和气体从模具中排出,从而产生气泡。

* 如果模具开口处密封不严,气体和其他物质可能会从模具口部泄漏,导致塑料制品中产生气泡。

5. 模具冷却系统不合理或冷却时间不足,导致塑料原料在模具内未能充分冷却而固化,产生气泡。

* 如果模具冷却系统设计不合理或冷却时间不足,会导致塑料原料在冷却过程中未能充分固化,形成气泡。

* 如果冷却时间过短,塑料原料可能没有足够的时间收缩和排空模具内的气体。这些情况都会导致气泡的产生。

6. 塑料原料流动性差或填充不均,导致气泡的产生。

* 塑料原料的流动性差,使得其在注射过程中可能无法均匀地填充模具,从而产生气泡。

* 塑料原料流动性不足,注射过程中易形成湍流和团聚,进而产生气泡。

7. 注塑机设备故障或调试不当,导致注射速度不稳定、料筒加热不均匀等,产生气泡。

* 注塑机设备故障或调试不当可能会导致注射速度不稳定,使得塑料原料无法在预定时间内均匀地填充模具,从而产生气泡。

* 料筒加热不均匀会导致塑料原料受热不均,使其流动性不一致,进而产生气泡。

8. 模具表面处理不当,如表面粗糙、有划痕或沉积物等,导致塑料原料在填充模具时产生湍流和团聚,从而产生气泡。

* 模具表面处理不当可能会导致塑料原料在填充模具时受到阻碍,形成湍流和团聚,从而产生气泡。模具表面的沉积物可能会堵住模具的排气口,使得气体无法从模具中排出,进而产生气泡。

9. 塑料制品在加工过程中受到了污染,如附着有灰尘、油脂或其他杂质,导致气泡的产生。

* 塑料制品在加工过程中受到污染,这些污染物可能是灰尘、油脂或其他杂质。这些污染物可能会阻气模板的相关细节(如气孔或气道)造成堵塞,使得气体难以从模具中排出,从而产生气泡。

10. 塑料原料的粒度不均匀或分布不合理,导致塑料制品中产生气泡。粒度过小或过于细碎的塑料原料,其流动性较好,但易于形成湍流和团聚,从而产生气泡。

* 塑料原料的粒度不均匀或分布不合理可能会导致塑料制品中的气泡数量增加。粒度过小或过于细碎的塑料原料具有较好的流动性,但在注射过程中易形成湍流和团聚,从而导致气泡的产生。

11. 塑料原料的流动性不足,导致气泡的产生。流动性好的塑料原料能够更好地填充模具,减少气泡的产生。

* 塑料原料流动性不足容易在制品表面产生气泡,流动性能好的塑料原料能更好地填充模具并减少气泡的产生。流动性好的塑料原料能更均勻地填充模具的各个角落,减少湍流和团聚现象的发生,从而减少气泡的产生。

* 流动性好的塑料原料还可以降低注射压力和注射时间,使得气体有更多的时间从模具中排出,进而减少气泡的产生。

12. 模具结构过于复杂或设计不合理,产生气泡。例如,浇口位置不当或排气不畅等情况会导致气体难以排出而产生气泡。

*

模具结构过于复杂或设计不合理可能会导致气体难以从模具中排出,从而产生气泡。例如,浇口位置不当可能会阻碍塑料原料的流动和气体的排出,导致气泡的产生。

*

排气不畅也可能会使得气体在模具中滞留过久而产生气泡。

* 合理设计模具结构、选择合适的浇口位置和排气口位置可以有效地减少气泡的产生。、

(三)解决注塑制品气泡问题的方法

1. 塑料原料问题:

* 塑料原料应选择纯净的,通过多次过滤和清洗,去除其中的杂质和污染物。

* 塑料原料应储存在干燥的环境中,以避免吸潮或受潮而产生气泡。

* 对于易分解或挥发的塑料原料,可以采取预热或添加稳定剂等方法,以降低其分解或挥发倾向。

2. 塑料原料添加剂问题:

* 添加剂的选择应慎重,尽量避免使用易分解或挥发的添加剂。

* 如果需要使用添加剂,应对添加剂进行预处理,如加热、搅拌等,以降低其分解或挥发倾向。

* 可以考虑采用新型的添加剂,如纳米添加剂等,以提高塑料原料的性能和加工效果。

3. 注塑工艺问题:

* 注射速度和注射量的调整,是防止气泡产生的关键。应通过实验确定最佳的注射速度和注射量,使塑料原料在料筒内有足够的时间融化混合,并充分填充模具。

* 保压时间也是影响气泡产生的重要因素。应适当延长保压时间,使塑料原料有足够的时间在模具内冷却并排出气体。

* 模具温度的控制也是防止气泡产生的重要手段。应合理设定模具温度,使塑料原料在填充过程中保持适宜的温度。

4. 模具问题:

* 模具应定期维护和保养,保持其表面光滑、无缺陷。

* 模具材料的选择应慎重,尽量选择吸湿性较低的材料。

* 模具开口处应具有良好的密封性能,以防止气体从模具中泄漏。

* 可以采用真空吸附模具,通过真空负压的作用,使塑料原料填充均匀,并排出其中的气体。

5. 模具冷却系统问题:

* 应合理设计模具冷却系统,确保塑料原料在模具内充分冷却并固化。

* 应根据塑料原料的性质和模具结构,合理设定冷却时间。

* 可以采用强制冷却的方法,如采用水冷或风冷等,以提高模具的冷却效果。

6. 塑料原料流动性差或填充不均:

* 可以采用热塑性弹性体或增塑剂等添加剂,以提高塑料原料的流动性。

* 应调整注射速度和注射量,以保证塑料原料填充均匀。

* 可以采用多浇口注塑技术,通过多个浇口同时注射塑料原料,使原料填充更加均匀。

7. 注塑机设备故障或调试不当:

* 定期对注塑机设备进行检查和维修,确保其工作稳定、注射速度均匀。

* 在调试注塑机时,应充分考虑模具的结构和特点,以选择合适的调试参数。

* 可以采用计算机辅助调试技术,对注塑机进行精确的控制和调整。

8. 模具表面处理不当:

* 对模具表面进行定期清洁和维护,去除沉积物和杂质。

* 在进行模具表面处理时,应选择合适的方法和材料,以提高模具表面的光滑度和耐腐蚀性。如采用超音波清洗等方法去除杂质和污染物。

9. 塑料制品在加工过程中受到污染:

* 在加工过程中,应加强对环境的清洁和控制,避免灰尘、油脂和其他杂质的混入。应定期对加工环境进行清理和消毒。

* 采用清洁生产技术,控制原材料的清洁度,避免污染物混入塑料制品中。

* 对塑料制品进行清洗和净化处理,去除表面的污染物。可以采用水洗或化学清洗等方法。 10. 塑料原料的粒度不均匀或分布不合理:

* 应选择粒度均匀、分布合理的塑料原料,并进行适当的预处理,如搅拌、加热等,,以降低湍流和团聚现象的发生。

* 采用先进的混合技术,如高速搅拌、双螺杆挤出等,使塑料原料充分混合均匀。 11. 塑料原料流动性不足:

* 可以采用流动性更好的塑料原料,以满足注射成型工艺的要求。

* 对现有原料进行改性处理以提高其流动性。例如加入增塑剂或流动剂等添加剂。

* 采用热成型工艺可以提高塑料原料的流动性,使注射成型更加容易。

12. 模具结构过于复杂或设计不合理:

* 优化模具结构设计,选择合适的浇口位置和排气口位置以促进气体排出。可以简化模具结构,降低复杂度,降低注射压力,提高充模速度,减少残余气体的产生。

* 采用计算机辅助设计软件进行模拟和分析,设计合理的浇口位置和排气口位置以减少气泡的产生。

(四)追查造成成品气泡产生的具体因素的步骤

当发现成品存在气泡问题时,追查造成气泡的成因可以通过以下方法进行:

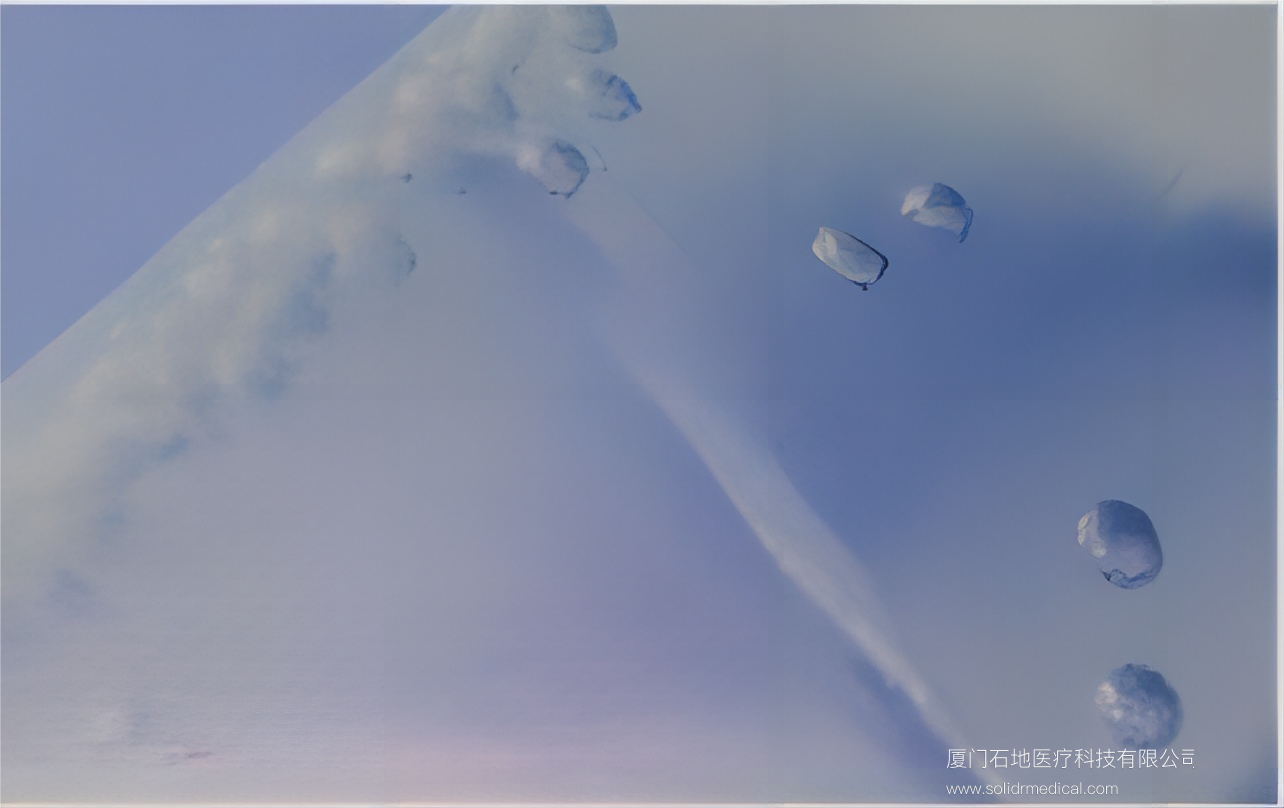

1. 外观检查:首先对成品进行外观检查,观察气泡的数量、大小和分布情况。通过拍照或录像等方式记录气泡的特征,以便进行后续的分析和判断。

2. 截取样品进行分析:从成品上截取一块样品,观察其内部的结构和气泡情况。可以使用显微镜、放大镜等工具进行观察和记录。

3. 原材料检查:检查使用的塑料原料,包括其成分、纯度、添加剂等。对原料进行实验分析,例如进行热分解、燃烧等实验,以确定原料中是否存在挥发性物质或分解产物。

4. 模具检查:检查使用的模具,观察其结构、表面处理、冷却系统等方面。可以对模具进行拆解,观察其内部结构和磨损情况。

5. 工艺参数检查:重新审查注塑工艺的参数,包括注射速度、注射量、保压时间等。可以重新进行实验,模拟成品的生产过程,观察气泡的产生情况,以确定工艺参数是否存在问题。

6. 环境因素:考虑环境因素对成品的影响,如湿度、温度等。在潮湿或高温的环境下,塑料原料容易吸湿或分解,从而产生气泡。

7. 设备和操作因素:检查注塑机设备是否存在故障或调试不当的情况。同时,对操作过程进行检查,确认操作是否规范、连续,是否存在中断或不当操作等情况。

8. 数据分析:运用统计方法对气泡问题进行数据分析,例如计算气泡的平均大小、数量等,以便更好地了解问题的特征和趋势。

9. 成品的修复:一旦找到造成气泡的原因,可以进行成品修复。针对具体的原因采取相应的措施,例如更换原料、调整工艺参数、改进模具结构等,以消除气泡问题。

10. 预防措施:为了避免气泡问题的再次发生,可以采取预防措施。例如加强原材料的检验和储存管理,定期对设备和模具进行检查和维护,优化工艺参数等。

以上的步骤可能对于一些不熟悉注塑生产过程的人来说显得有些复杂。在实际操作中,为了方便和高效,这些步骤可能需要结合实际情况进行简化和优化。

不过,为了准确找出成品出现气泡问题的原因,进行系统全面的调查和分析是非常必要的。这可以帮助我们更好地了解问题的本质,并采取有效的解决方案来消除气泡缺陷。建议在实践中逐步积累经验,逐步提高对注塑生产过程的了解和掌握能力,以便更好地运用这些方法来解决问题。

(五)模具设计好后的提前检查以尽量避免气泡的出现

在注塑成型的过程中,气泡的产生因素决定了往往可以通过模流分析来预测,模流分析可以预测塑料在模具中的流动和填充情况,以及预测可能出现的气泡和其他缺陷。

在进行专业的模流分析时,可以使用Moldflow、AutoCADMoldflow等软件,通过分析模拟结果,可以优化模具设计方案、调整注塑工艺参数等以尽量消除气泡问题,把问题解决在前端,极大的避免损耗。

此外,还可以提前采用例如优化产品壁厚、设置顶针或者排气口等方法来使型腔中的气体及时的排除。